最終章に肉薄。感動はなるべく多くの人々で分かち合いたい。しかし、感動するほど素晴らしい出来栄えの作品は極めて希少だ。どうすればよいか。同じものを作る、すなわち量産だ。ひょうたんの量産?聞いたことがないぞ。広い畑を借り、大量のひょうたんを栽培しても、自然な収穫物ゆえ、同じものはできない。栽培する以上芸術品の量産はできない。粘土をこねて作る?木材を削り、彫刻して作るか。せいぜい数個どまりで、量産にはならない。最近ではシリコンの型枠を利用し、プラモデルなど、ホビー用品の部品を作ることができる(らしい)。しかし、できる大きさはもっと小さく、しかも数10個どまりだ。やはり、ひょうたんの大きさのモノを量産するには工業製品として工場で製作するしかないようだ。量産編では今まで量産になじみのなかったひょうたんの芸術品を、無理やり工業製品として製作できるのか、読者の応援を頼りに歩みを進めてゆこう。前人未到ゆえ、いつ小路が崩れ、「無」の結果が待ち受ける運命かもしれないが。

塗装編でひょうたんの話はもう勘弁と思った読者は多いに違いない。しかし、そこで終了すると、古来から繰り返されてきた田舎者のひょうたん自慢でしかない。自然栽培で得られた多種多彩のひょうたんを選び、削り、盛り、塗って仕上げた一品は最終章となる量産の準備段階でもある。先行試作品ともいう。手作業で作ったからこそ、自然な作物から作り上げたからこそ芸術的価値があると思いがちだが、そうではない。「塗装編」で人を感動させる物体の原点は形、密度、輝き、貴重性で、その物体に可能な限りの塗装を施したものこそが芸術だと青い芸術論を筆者が述べた。しかし、それらを満たす完璧な芸術品は実はそれだけでは価値がない。人知れずたった一個の作品を所有しても死蔵となる可能性が大きいからだ。著名な芸術作品は著名であればこそ、日の目を見る。幽霊や幻に価値はない。屁理屈かもしれないが、芸術論の前にはあるか、ないかの物理論が優先してしまう。この章では幻を現実にしてみようと思う。

なかなか写真が出てこないのはご勘弁。しばらくは工業製品を量産軌道に乗せるにはどうきっかけをつかんでよいのか、苦しいもがき、あがきが助走路として必要。ちなみに筆者はぼーっとして生きてきたのでその手の工学的専門知識はない。

量産前夜紆余曲折 人工ひょうたん探訪

とある暇な正月に作った粘土製の中型ひょうたん。(↑左)軸に太い心棒を入れ硬い銅線等でフレームを作り、慎重に粘度で形を作った。当たり前だが重く、表面は凸凹で、自作不可。石膏でひょうたんは作れない。もちろん量産も不可。没。原型(↑右)と雰囲気は似ているのがせめてもの慰め。

自分で製作することをあきらめ、他力本願路線へ変更。ひょうたんは実質的に木だ。木の量産は当然木製品だ、と思い木工製品業者にまずは依頼する。そのときあったひょうたんの中で一番形の良いものを選び、業者の方と相談し、出来上がったのがこれだ。(↑左)木を乾かすのに約3か月程待ち、待望の製品が出来上がった。木製品でも、ひきものと言われる部類になる。ウッドターニング、ろくろの高速回転版だ。仕上がりは素晴らしく、がっしりとして重い。残念だが内部にひょうたん型の空洞はできず、単三電池が数本入る深い穴しかできなかった。一品物の置物としては優秀。お尻があいているのでひょうたんの必須条件、つるしての鑑賞はできない。結局製作費、内部、お尻の形状を考えると量産にはつながらず。今後の参考にとどまる。原型は知人にあげたのでもう手元にはない。

もう少し木工製品を工夫し、精密な構造にすればひょうたん形で、内部が空洞の木工ひょうたんが作れそう?とも思った。しかし、上手に木製品でひょうたんを組み立てても、量産するには塗装工程がある。きっとコスト高になる。どうしたら塗装しなくてもよくなるか。その回答がこの下の写真だ。

上写真左右は以前にも出てきたクリスタルガラス製ひょうたん。(↑)高さは約25 cmもある大型のもの。金型を製作し、それをもとに石英ガラスの会社に作ってもらった逸品。色違いで数種類のガラス製ひょうたん計数十個を作った。原型は「塗装編」の最初と「研ぎ出し編」の最後に写っている琥珀色のひょうたん。一品物としては最優秀賞で大満足。贈り物として喜ばれている。(はずだ。)今でも時々色違いを発注しているが問題はコストだ。金型屋さんの金型費用もさることながら、一個一個の費用もそれなりで、結局量産には至らず。

左はデパートの食器売り場で見かけた徳利。(↑左)1万円もした。信楽焼きである。芸術品を無理に実用品に捻じ曲げるとこのようなだらしない形に陥るという見本だ。もちろん少量生産品。製作者からひょうたんへのこだわりを感じ取ることはできない。右は百均で見つけた本物の大量生産品。容器としての機能は比較にならないほど優れており、しかも口にねじがついている。元々は霧吹きだ。お酒も入る。割れない。軽い。明るい。惜しいかな、格調がない。製作者はきっとひょうたんに対する思い入れがあり、何とかしてその理念を実現したかったに違いない。気迫が十分に伝わってくる。実はこの左右のひょうたんの違いは根が深い。詳しく述べないが、過去にも現在にもこのような衝突はいくらでもある。刀を持った侍と、百姓上がりの兵隊が鉄砲を持って戦った西南戦争、スイスの高級腕時計対日本のハイテク腕時計、イギリスの手作りロールスロイスと量産品のレクサス、などなど。

量産へのレール 夜明けは遠い

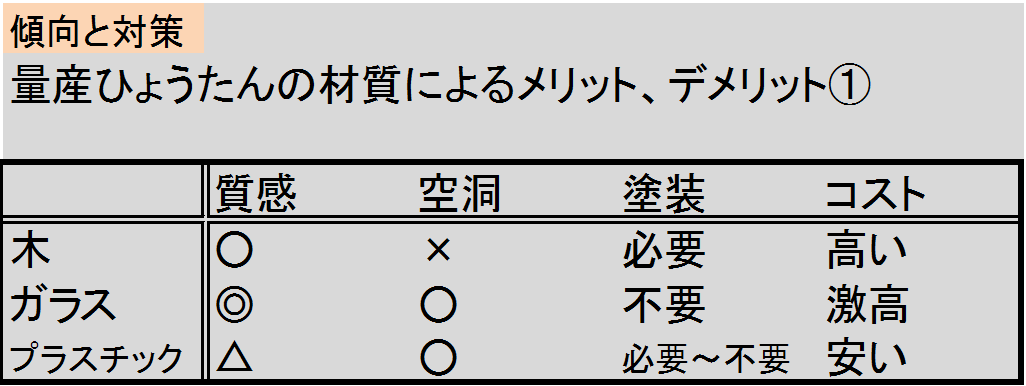

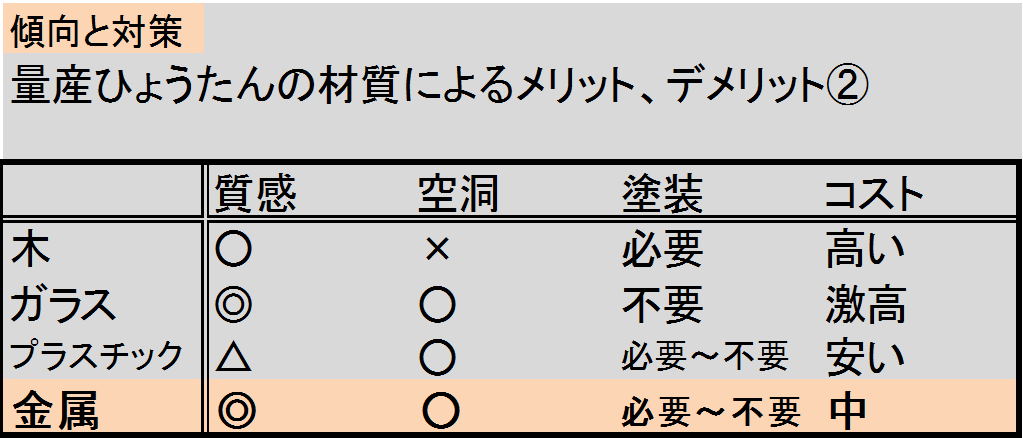

ひょうたん量産は何で作るか。ひょうたんの質、ひょうたんとしての働き、コストの三点がキーポイントになる。粘土、石膏の類は問題外。木は上質だが形状に難あり、空洞を作れない。塗装工程も別個に必要で、コスト面から量産は不可。七味唐辛子容器の二番煎じにもしたくない。ひょうたんの質感はくびれが重要で、ここに分割線を入れる七味唐辛子容器は言語道断。クリスタルガラスは塗装が不要で、完璧な品質。機能面でも容器として完璧。だがコスト高で量産向きではない。解はプラスチックだ。ちなみに前記した百均ひょうたんもプラスチック製だ。

目標は高級ペットボトルだ。(↑)上の写真の容器群はいずれも市販品で、まずコスト面はクリアーしている。左のペットボトルは容器としてのみ優秀。中央の青い化粧品容器は質感が抜群。よく考えて作られている。カットされたクリスタルガラスのようでもあるし、きれいなペルシャガラスのようでもある。右の容器は表面のグラデーション塗装が秀逸だ。これらの良い点を参考にし、しかも置物として納得のいく質感を求めたい。ついでにお酒も入れたい。安いので友人にお配りして喜ばれたい。思いは膨らむ。勢い込んでいくつかの合成樹脂会社にコンタクトを開始。もう1年以上前のことだ。結果は裏腹に、ほとんどの会社は「やったことがありません。」と取り合ってもらえない。以降あきらめず思い出したように電話交渉を試みている。業者の方々との押し問答をいくつか紹介しよう。後学になるものだけ記載する。涙が出そうな対応のものは省略。なお、お仕事中大迷惑を顧みず関係各位には本当にご迷惑をおかけしました。

1、S成形工業 「プラスチックでひょうたん型の容器を作りたいのですが。」→話を聞くか聞かないうちに「初期コストがかかりますよ、真空成型か、インジェクションですね。」で終わり。

2、J加工屋 「中をくりぬくことはできないけど、試作品1~2個ならできます。コスト?1個10万円くらいですね。量産はできません。」

3、Pデザイン 「ウレタン樹脂になります。割れやすいんですよ。内部はロストワックス法で中空にするのでザラザラな内面です。」「シリコン型に液状の樹脂を流し込んで作ります。パーティングラインができるのでそんなにきれいじゃないかもね。」いろいろ親身になって教えていただく。「ガラスより質は落ちますね。型は500万、それと品代は別。まあ、300個で500万オーバーです。むしろブロー成形がいいかも。アルミの型でブロー成形がいいんじゃないですかね。」丁重に断られ、残念ながら終了。しかし大事なキーワードが蓄積してきたぞ

4、O化工 「金型代で150~200万くらいです。一個につき100円程。でも、普通ひょうたん形だと金型から抜けないね。」と。いろいろ伺ううちに何とかなりそうな雰囲気。直接お会いして交渉開始。根掘り葉掘り。「基本的にはオスメスの型」「基本的にはムクでないといけません。」ムク?きれいなお嫁さんが来てくれるのかな。ムクとは中身が詰まっているもののことらしい。それだとただの置物だなあ。入れ物にするには…?ひょうたんは基本的に左右対称なので、たい焼きみたいに縦に二分割したらどうですか。「それなら入れ物にできます。」やった。ブロー成形がいいと聞きましたが。「細工ができません」つまり、口元の細かい加工ができなくなるのか。ガラスのように強くてきれいなプラスチック、カーポートの屋根を作ってもらった時に聞いたポリカーボネート、それでできますか。「ポリカの場合、縦に二分割だと接着ができないため中身が漏れます。」「そもそもポリカはアルコールがだめです。」ががーん。「ABSなら接着できます。ただし超音波での溶着になります。治具がいるので何十万もしますよ」うーん。分割線を隠したい。分割線のところでグラデーション塗装はできますか。「手作業なら。お金かかりますよ。」「塗装は単色です。」うーん、おもちゃのボーリングのピンか。等々。・・・本当にいろいろ考えていただくも液体を入れる容器にならないこと、分割線を隠すための塗装が別工程になる、等致命的で、結局あきらめた。

百均ひょうたんの存在を早くからわかっていればプラスチック業者の方々との回り道が多少短くなっていたかもしれない。ただし百均ひょうたんに縦のパーティングラインはくっきりと入っているし、薄っぺらで質感が足りない。プラスチックひょうたんはどうもあきらめた方がよさそうだ。出発停止。

アルミでGO 出発進行

質感を出すには金属だ。鋳物業者で検索を始め、懲りもせず多くの専門家の方々に伺った。残念ながらまたもや「けんもほろろ」状態だ。唯一最後まで対応してもらい、なんとか線がつながったのがこれから紹介する軽合金鋳物専門会社S合金だ。

このような雰囲気の場所から往々にして偉大なる芸術作品は誕生する。(↑左右)左の写真の山積みじょうろは無視しよう。右のアルミのインゴットに注目。この塊が命の源泉だ。紆余曲折ありアルミニウムでひょうたんを作ってもらうことになった。これからは順を追って説明する。そのほうが分かりやすいと思う。

平成25年10月2日 まずは木型

木型が届いた。(↓左右)想像していたよりずっと良い出来栄えだ。右は原型との比較。サイズ、雰囲気ともそっくりだ。

この木型、左右に割れる。

かなり精巧な作り。(↑左右)口元のへたまできちんと再現されている。ヘタのひねりが表現できているのには脱帽だ。なお、ヘタは別部品で本体から外せる。未解決なのはお尻の形状と、内部の空間確保だ。上の写真で分かる通り、お尻は完全な球状だ。自立できない。また、お尻が内部空洞の入り口となるためここの形状は重要だ。次の段階でまた登場する。

平成25年10月17日 試作第1号

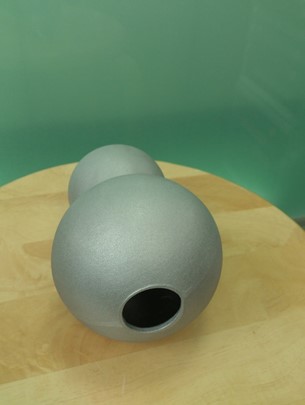

S合金よりアルミ製ひょうたん試作第1号が届いた。(↓)

重い。S合金の話だと1.7 Kgの重さだそうだ。鉄アレー並みだ。ほとんど表面加工をしていない、まさにむき出しの状態である。その割に意外と細部までしっかり、丁寧に作られている。金属特有の無機質な感じが手にずっしり伝わる。分割線(合わせ目)はサンドブラスト法で上手に磨かれている。

お尻には径3 cmの穴が開いており、自立する。(↑左右)穴はくびれ近くまで内部で円筒形に続いている。蓋がなく未完成の部分だ。社長さんと色々蓋の話をしたが今のところ決定案はない。筆者には今のところ腹案が3つほどあり、相談してみるつもり。とにかく嬉しい。原型を収穫して約1年、量産の構想を立ててから3年ほどの月日が流れている。落とさないように気を付けよう。

平成25年10月18日

試作第1号の感動は大きい。しかし残念ながらやはり試作品につきものの欠点もある。欠点を改善してゆかなければならない。

- まっすぐに立っていない。わずかに傾いている。

- 表面処理が荒過ぎる。分割線もはっきり残っている。ちなみに上の写真(↑)は筆者の悪い習慣でお尻の傾きをディスクグラインダーで削りとり修正、わずかにやすり掛けした状態。メタリックな質感を表現してみた。

- 重すぎる。1.7 Kgもありひもでつるせない。内部をきちんと空洞にする必要あり。

- お尻の部分が未処理。直径3 cmの穴が円筒形に約12 cm続いて盲端になっているだけ。簡単にゴム等でふたをすることができるが、貯金箱風でお尻の質感が出ない。金属で段差なくふたができるような工夫が必要。

さっそくS合金と電話でお話しし、改良へ進めてもらう。内部の金型を別に作る必要があるとのこと。吉報を待つ。

平成25年11月20日 試作第2号、第3号

試作第2号、第3号がようやく届いた。(↓左)内部の型枠を製作するのに手間取っていたとのこと。

試作第1号の欠点は随所で改善されている。おかしな傾きはない。軽い。640gしかない。試作第1号の約1/3だ。この重さなら安全につるせる。表面の粗さはかなり軽減している。(↑右)サンドブラスト法という手法で磨いてあるそうだ。まさに荒削りの「鋳物」だ。風格は十分だが、もう少し表面処理を細かくしてほしい。お尻の処理はまったく手つかずのまま。。

アルミ電鉄出発停止 頭隠して尻隠さず。どん尻は尻切れトンボ状態

平成25年11月22日 試作第4号

早い。さっそく試作第4号が届いた。(↓右)サンドブラストをよくよくかけたとのこと。試作2、3号と比較すると違いがよくわかる。

(↑)上写真の左は試作第2号。右が試作第4号。

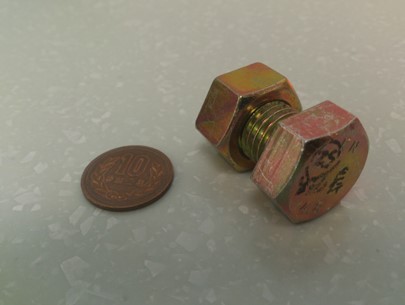

お尻の形状は相変わらずで、空洞があいているだけ。今後の最大課題となってきた。お尻の処理についてS合金と色々電話で打ち合わせをする。残念ながらS合金にいいアイディアはないらしい。筆者が無い知恵を絞らない限り、貯金箱のゴム蓋になってしまいそうだ。いけないと思い、さっそくホームセンターへ蓋の素材を探しに行く。いくつかそれらしい素材を見つけた。

- ボルトとナット

-

円形磁石と穴あきプレート(座金)

-

ゴムの蓋(裏と表)

DSC 1099

順に格調は低くなる。1、ボルトとナット法。アルミの鋳物はその本体にねじを切ることが難しいためねじ式の蓋をつけたければナットを用いることになる。アルミひょうたんのお尻の穴にナットを固定する。M16という規格。ナットの穴が直径16 mmだ。ボルトのお尻にはアルミのプレートを付けて見栄えを良くするつもり。ただし、このボルトとナット法は重くなるとのことでS合金がなかなか承知してくれない。2、内部より順に外に向けて座金→円形磁石→アルミプレートにする。座金を本体に取り付ける方法が浮かばない、図面を書いてほしいとS合金に言われ、保留中。3、ゴムの蓋だけはしたくない。格調低すぎ。写真のふたは試作品のお尻に合うようカッターで大きさを調整したもの。蓋の表側、つまり外面にはアルミ箔を張ってみた。アルミ同士その他の外面と相性がいいと思ったが、全く期待外れ。S合金はこのゴム蓋をお勧めだがノーサンキューだ。いずれにしろS合金の担当者が一回当方へ訪ねてくれるとのこと。お待ちする。

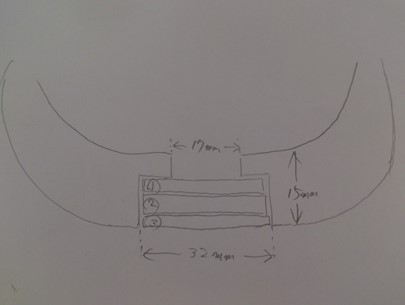

分かりづらいかもしれないが図面もどきを書いてみた。

- 座金、②円形磁石、③アルミプレート

座金の奥にアルミひょうたん本体が横から見てドーナツ型に張り出す引っ掛かりを作ることがポイントだ。座金は本体に接着剤等で密着させる。

荒削りの試作第2号を少し削ってみた。(↑)筆者の悪い癖だ。試作第1号よりさらにつるつるになった。1200~1500番相当3M MICROFINEまで磨き上げている。完全な鏡面仕上げだ。左は元祖「ねじれ君」。

この磨き上げたメタリックな質感こそ理想の形状に近いと思う(↑)。完璧に磨きすぎて逆にメタリックな質感が損なわれる様子だったので、下の玉の南半球は800~1000番相当3M ULTRAFINEに下げて(目を荒くして)磨きなおした。金属らしいざらつき感が表現できていると思う。こうしてみると磨き上げた試作第2号は未塗装ではあるが、筆者が「塗装編その1」で述べた形、密度、輝き、さらに貴重性を兼ね備える資質があるとひそかに思っている。この「量産編」でブレイクすること斯うご期待だ。

平成25年11月23日 初会合

昼前にわざわざ当方までS合金の社長さんが部下を一人連れて訪ねてこられた。本当にありがたい。さっそく懸案のお尻の処理についてご相談する。筆者のつたない図面を見て「うーん、この細かい処理が鋳物でできるかなあ」と心配の様子。かといって代案はないし、結局当方の提案で認めていただく形になった。型枠の改造がさらに必要となる。表面処理についてもいろいろうかがう。基本的にS合金社内でできる表面処理は試作第2、3号の粗いサンドブラストまでらしい。

S合金で製作しているアルミ製品をサンプルとして見せてもらう。写真では表面の質感がわかりづらい。社内でサンドブラスト処理をし、さらに社外でクリア塗装している。クリア塗装のおかげか、試作品第2、第3号の粗い表面処理とずいぶん異なる印象だ。表面処理はこれと同じでとお願いする。かれこれ1時間ほどで有意義な会合を終えた。

平成25年12月16日 試作第5号

午後、試作第5号がようやく届いた。S合金によると型枠の変更にまたまた時間がかかっていたとのこと。力作だ。表面処理とお尻の形状が変更点だ。

表面処理はクリアー塗装よりさらに高度な銀粉塗装になった。S合金こだわりの処理だ(↑左右)。以前の試作品では明らかだった分割線がほとんど目立たなくなっている。金属らしい質感も上手に表現できていると思う。表面処理はこれで完成とする。

次にお尻の形状改良。上手に改良できている(↑左右)。筆者が苦心して書いた図面通りになっている。上の写真左は丸い座金、磁石をはめ込む前の状態。上の写真右は座金にアロンアルファを塗り内部に接着し、さらに磁石が着いた状態。隙間はマイナスドライバーを入れるためのスペースにしてある。ちなみに程よい力で座金についている。ひょうたんの蓋としての働きはこれで必要かつ十分だ。見栄えが少々力量不足だ。

そこで磁石のさらに外側にアルミのシールを丸く切り抜いて張ってみた(↑)。アルミ同士で見かけも同じと思ったが意外と見かけが違い、いま一つ。この部分のみ未完成だ。ゴムの蓋よりはましだと思うので一応納得する。試作5号にしてようやく量産ひょうたんは完成に肉薄した。試作1号の後、荷号となり、惨号、死号となるのが世の常である。ので、素直にうれしい。

アルミ電鉄出発進行! 順調に走行中。

平成25年12月27日 最高速度更新中

金属ひょうたんの量産化にめどがついた。若干の問題点が残っていることはまたの機会にしよう。筆者の拙い仕事を支援してくれている方々にお礼の意味を込めてお土産用金属ひょうたんを作ってみた

(↑)。年の瀬も押し迫ったころ全部で70個ほどが届いた。壮観だ。色は青、赤、緑の三原色だ。後で気が付いたが、青色のひょうたんはあまり人気がない。色見本ではもっとペルシャンブルーだったはずだが、少し熟成が足りない。まさに「青びょうたん」の見本になっているのは少し残念。差し上げた方に他意はありません。念のため。ちなみに色付きひょうたんを箱詰めしようとして袖口に先端のひねくれたツルが一つ引っかかった。とたんにその周りのひょうたん十数個が一気にドミノ倒しになったのには驚いた。(驚きすぎて写真なし!)傷がつかなかったのがせめてもの慰め。青くなった筆者を「青びょうたん」たちがげらげら笑い転げる。笑うな。

塗装編 その2へ続く